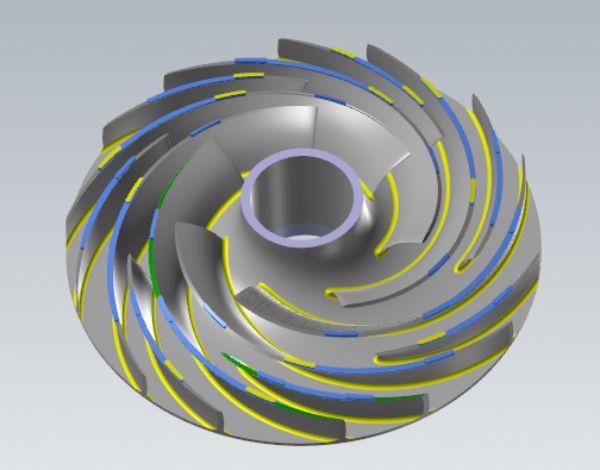

案例研究:5軸CNC加工航空渦旋不鏽鋼葉片

項目背景

英超官方合作伙伴 精密接到航空航天客戶的訂單,需加工一批用於航空渦輪係統的不鏽鋼渦旋葉片,材料為SUS304不鏽鋼。SUS304具有較好的耐腐蝕性和機械性能,但加工過程中的硬化傾向以及對表麵質量的高要求,使得該項目極具挑戰性。由於渦旋葉片是航空發動機的核心部件,其加工精度和曲麵光潔度對發動機的性能有直接影響。

麵臨的挑戰

1. 材料特性:SUS304不鏽鋼的切削加工性較差,易出現加工硬化,且該材料的熱膨脹係數較高,加工時可能會引發熱變形,影響最終產品的尺寸精度和表麵質量。

2. 幾何複雜性:渦旋葉片的曲麵和螺旋結構複雜,傳統加工方式難以實現精確加工,且五軸聯動加工路徑需經過精細規劃。

3. 高精度和表麵光潔度要求:航空級零件對葉片的形狀精度和表麵光潔度要求極高,以確保在高溫、高速條件下的穩定運行和高效性能。

解決方案

1. 設備選擇

英超官方合作伙伴 精密采用五軸CNC加工中心進行渦旋葉片的精密加工。五軸聯動設備能夠實現對複雜曲麵的連續加工,避免了多次裝夾帶來的定位誤差,並確保了複雜曲麵的高精度加工。

2. 刀具和切削參數的優化

SUS304材料在加工過程中容易出現硬化,因此選用了塗層硬質合金刀具,該刀具具有較好的耐磨性和高溫性能,能有效減少刀具磨損。通過設定較低的進給速度和中速的切削速度,配合高效冷卻係統,減輕加工硬化現象,減少工件熱變形。

3. CAM編程與加工路徑規劃

使用高級CAM軟件對渦旋葉片的三維模型進行加工路徑的詳細模擬和優化,采用粗加工和精加工相結合的策略。粗加工階段盡量保留一定餘量,以避免因熱變形導致的誤差,精加工時以高精度的小步進進行表麵處理,確保渦旋葉片的曲麵質量。

4. 質量控製與在線測量

在加工過程中,使用了在線測量係統,通過精密探頭實時監測葉片的厚度、曲率和關鍵尺寸,確保在加工過程中隨時調整補償,避免加工超差。最終的葉輪成品通過三坐標測量機(CMM)和動平衡機進行檢測,確保所有關鍵尺寸的誤差控製在±3mm以內,不平衡量在0.09gmm以內,最薄葉片厚度1.8mm.

|

加工名稱 |

航空渦旋不鏽鋼葉輪 |

|

|||||

|

使用設備 |

5 Axis CNC |

||||||

|

加工尺寸 |

Φ400mmX115mm |

||||||

|

刀具數量 |

15把 |

加工總時間 |

180h55min |

||||

|

序號 |

加工工步 |

使用刀具 |

Ap (mm) |

Ae (mm) |

主軸轉速 |

進給速度 |

加工時間 |

|

1 |

開粗 |

R17R0.8 |

0.35 |

18 |

1500 |

2500 |

10:20:10 |

|

2 |

精加工 |

R8R0.5 |

0.2 |

5 |

5000 |

3000 |

15:30:00 |

|

3 |

精加工 |

D8R4 |

0.12 |

0.12 |

6500 |

3000 |

20:30:00 |

|

4 |

精加工 |

D8R4 |

0.12 |

0.12 |

6500 |

3000 |

10:15:20 |

|

零件亮點:1、來料為車削成型毛坯,最薄葉片厚度1.8mm(高度53mm),五軸穩定加工。2、整圓葉片尺寸精度一致性高,不平衡量在0.09gmm以內;工藝,車毛坯--CNC開粗--熱處理--車基準--CNC開粗--熱處理深冷--CNC五軸精修--車底麵內孔。 |

|||||||

|

檢查項目 |

檢查報告 |

||||||

|

不平衡量(gmm) |

<0.09 |

||||||

|

檢測儀器 |

動平衡機 |

||||||

5. 表麵處理

航空渦旋葉片的表麵光潔度要求極高。加工完成後,對葉片表麵進行了精細拋光處理,達到Ra 0.2的表麵粗糙度,確保在渦輪高速運轉時,流體阻力最小化,提高發動機的工作效率。

結果

高精度與一致性:葉片的幾何精度達到了設計要求,誤差控製在±2微米以內,確保了渦輪係統的平衡和穩定運行。

表麵光潔度:通過拋光處理,渦旋葉片的表麵粗糙度達到了Ra 0.2,完全滿足航空航天行業的嚴格標準。

生產效率:得益於五軸CNC設備的高效加工和優化的工藝流程,生產周期縮短了15%,生產效率得到了顯著提升。

客戶反饋:客戶對渦旋葉片的精度和表麵光潔度表示高度滿意,產品在渦輪係統測試中表現優異,進一步加強了與英超官方合作伙伴 精密公司的合作。

總結

該案例展示了英超官方合作伙伴 精密在複雜航空零部件加工中的實力,尤其是在不鏽鋼SUS304材料的高精度加工上,通過五軸CNC技術、合理的刀具選擇、優化的加工路徑以及嚴格的質量控製,成功實現了渦旋葉片的高質量加工,滿足了航空客戶的苛刻要求。

- 上一篇:五軸加工與三軸加工的區別:三軸還是五軸?選對加工方式! 2024/10/31

- 下一篇:5軸CNC加工醫療鈦合金接骨板(TC4)案例研究 2024/10/15