表麵粗糙度圖表:了解機械加工中表麵光潔度

在現代製造業中,CNC機加工技術憑借其高精度和靈活性,成為生產複雜零件的核心工藝之一。在CNC加工過程中,零件的表麵光潔度是確保產品質量的關鍵因素之一。無論是航空航天、汽車製造,還是醫療設備行業,高質量的表麵光潔度不僅能提升產品的美觀度,還對其功能性、耐用性和可靠性產生重要影響。因此,深入了解和控製CNC加工中的表麵光潔度,成為提高產品競爭力的重要手段。

什麼是表麵光潔度?

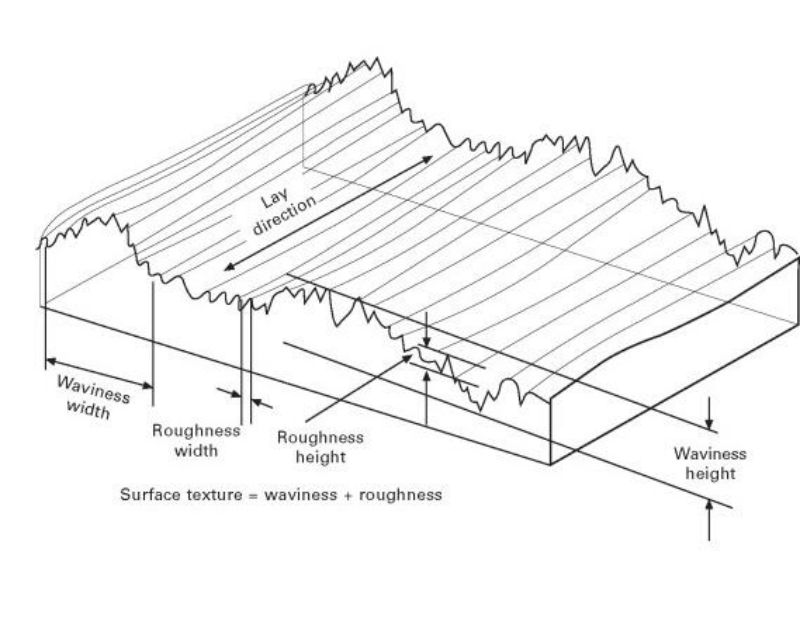

表麵光潔度是指機械加工後零件表麵平滑和光亮的程度。它反映了表麵的細微起伏,是對零件表麵質量的一個重要評價指標。與表麵粗糙度密切相關,因此我們需要了解表麵粗糙度圖表來評估產品零件的表麵質量。

表麵光潔度的表示方式

表麵光潔度的表示方式有多種,但在實際應用中,通常和表麵粗糙度緊密相關。因此,表麵光潔度的參數常用表麵粗糙度來量化,特別是采用 Ra 值來表示光潔度。Ra 值越小,表麵越光滑,光潔度越高。

在不同場合和領域,表麵光潔度的表示方法和標準可能會有所差異,以下是常見的表示方式:

1. Ra(算術平均粗糙度)

Ra 是最常用的表麵粗糙度參數,也是表麵光潔度的重要衡量標準之一。其數值表示表麵細微起伏的平均程度,Ra 值越低,表麵越光滑,光潔度越高。對於視覺和觸感上要求光滑的零件,通常會要求較低的 Ra 值。

2. N 級表示法

在某些國家或行業標準中,表麵光潔度也可以通過N 級來表示。N 級是表麵光潔度的分級標準,數值越小,光潔度越高。常見的 N 級標準與 Ra 值的對比關係如下:常見的包括Ra(算術平均粗糙度)、Rz(十點高度粗糙度)、以及N級(國際標準ISO規定的表麵光潔度等級)。下麵是一個常見的表麵粗糙度圖表:

|

N 級 |

Ra(µm) |

Ra(µin) |

Rz(µm) |

加工方式 |

|

N1 |

0.025 |

1 |

0.1-0.125 |

超精密加工、拋光 |

|

N2 |

0.05 |

2 |

0.2-0.25 |

精密拋光 |

|

N3 |

0.1 |

4 |

0.4-0.5 |

精密磨削 |

|

N4 |

0.2 |

8 |

0.8-1.0 |

精密磨削 |

|

N5 |

0.4 |

16 |

1.6-2.0 |

研磨、精加工 |

|

N6 |

0.8 |

32 |

3.2-4.0 |

精車削、精刨削 |

|

N7 |

1.6 |

63 |

6.3-8.0 |

車削、刨削 |

|

N8 |

3.2 |

125 |

12.5-16.0 |

粗車削、銑削 |

|

N9 |

6.3 |

250 |

25.0-32.0 |

粗加工(車、銑等) |

|

N10 |

12.5 |

500 |

50.0-63.0 |

粗加工(如鍛造) |

|

N11 |

25 |

1000 |

100.0-125.0 |

鑄造或鍛造表麵 |

|

N12 |

50 |

2000 |

200.0-250.0 |

鑄造粗糙表麵 |

表麵粗糙度圖表說明:

1. N 級:這是國際標準化組織(ISO)規定的表麵光潔度等級,N級數值越小,表示表麵越光滑。

2. Ra(µm):Ra是算術平均粗糙度,表示表麵微觀高度偏差的平均值,以微米(µm)為單位。是最常見的表麵粗糙度表示方法。

3. Ra(µin):Ra的單位轉換為微英寸(µin),主要用於英製國家。

4. Rz(µm):Rz是十點高度粗糙度,表示表麵上五個最高的峰和五個最低的穀之間的平均差值,以微米(µm)為單位。

5. 加工方式:該列為對應粗糙度的典型加工工藝,通常粗糙度越小,代表加工工藝越精細。

Ra 和 Rz 的關係:一般來說,Rz 的數值大約是 Ra 的 4 到 10 倍,具體比例取決於材料和加工方式。

N 級的換算:N 級是表麵光潔度的分級標準,在技術圖紙上常用 N 級來表示加工表麵要求。N 級越小,表麵粗糙度(Ra)越低,表麵越光滑。

3. Grit(砂光粒度)表示法

在某些加工工藝中,如拋光或研磨加工,光潔度也可以通過 Grit(粒度)數值來表示。Grit 數值表示砂紙或磨料的粒度大小,Grit 數值越大,代表磨料越細,拋光後的表麵光潔度越高。常見的粒度範圍為:

- 粗拋光:Grit 60-80

- 中度拋光:Grit 120-180

- 精細拋光:Grit 240-320

- 高精度拋光:Grit 600-1200

表麵光潔度和表麵粗糙度的關係和區別

表麵光潔度通常與表麵粗糙度密切相關。表麵粗糙度是表征零件表麵微觀不平整程度的量化指標,通常通過測量表麵波峰和波穀之間的高度差來表示。較低的粗糙度通常對應較高的光潔度。

因此,在機械加工中,表麵粗糙度可以作為評估表麵光潔度的量化手段,常用的參數包括 Ra(算術平均粗糙度)、Rz(十點高度粗糙度)等。粗糙度數值越低,意味著表麵光潔度越高。

表麵光潔度對於產品的重要性

1. 提升零件性能:高光潔度的表麵可以降低摩擦力,減少磨損,延長零件的使用壽命。

2.改善密封性:光潔的表麵有助於提高零件間的密封效果,防止液體或氣體泄漏。

3. 美觀性:在一些對外觀要求較高的零件或產品中,光潔的表麵能提升視覺效果,使產品更具吸引力。

4. 提高接觸質量:在電氣和熱傳導應用中,高光潔度可以降低接觸電阻,提高導電性和散熱效果

測量表麵光潔度的方法有哪些?

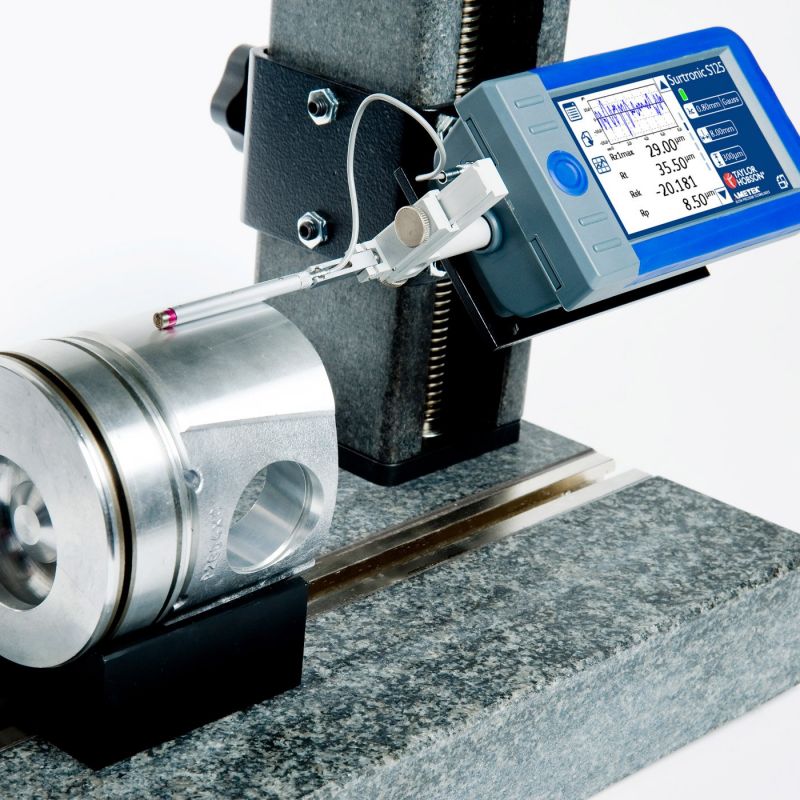

1. 接觸式測量

接觸式表麵粗糙度儀是最常見的測量設備之一。這種設備通過探針在工件表麵移動,記錄波峰和波穀的高度變化,計算出粗糙度值。常見的測量參數如Ra、Rz都可以通過這種方法測量。

2. 非接觸式測量

非接觸式測量方法利用光學、激光或電磁等技術,通過探測表麵反射或散射的光線變化來測量表麵粗糙度。這種方法適用於非常精密的表麵測量,特別是在對表麵損傷敏感的工件上具有優勢。

3. 顯微鏡法

顯微鏡法主要使用電子顯微鏡或光學顯微鏡對表麵進行直接觀測和分析。這種方法可以提供表麵微觀結構的詳細圖像,從而幫助分析表麵的粗糙度特性。

4. 幹涉儀法

幹涉測量法利用光波幹涉原理,分析不同表麵波峰和波穀的距離變化,從而計算粗糙度。這種方法通常用於非常光滑和精密的表麵測量。

CNC機加工中影響表麵光潔度的因素有哪些?

1. 加工方法

不同的加工方式對表麵粗糙度有著直接影響。常見的加工方式包括車削、銑削、磨削、鏜削和電火花加工等。通常,磨削和精密加工可以產生更光滑的表麵,而粗加工如車削則容易產生較大的粗糙度。

2. 切削參數

切削速度、進給量和切削深度是決定表麵粗糙度的重要參數。

切削速度:切削速度越高,材料去除越均勻,表麵質量越好。但速度過高可能導致刀具磨損,反而降低表麵質量。

進給量:進給量越大,刀具切削路徑的間隔越大,容易產生較深的刀痕,從而增加表麵粗糙度。

切削深度:切削深度過大會增加刀具的負荷,導致振動和熱量增加,進而影響表麵粗糙度。

3. 刀具的幾何形狀和材料

刀具的幾何形狀(如刀尖圓弧半徑、前角、後角等)直接影響切削過程中的材料去除方式。刀具材料的硬度和耐磨性也決定了其在加工中的穩定性。如果刀具的磨損過大,將會對工件表麵造成不均勻的影響。

4. 工件材料

不同材料的加工性不同。比如,軟材料容易產生毛刺,導致表麵粗糙度變大,而硬材料可能會產生較高的表麵光潔度。此外,材料的均勻性也會影響加工後的表麵質量。

5. 振動

加工過程中機床或工件的振動會對表麵粗糙度產生顯著影響。振動會導致刀具無法平穩切削,使得表麵產生波紋或不規則的紋理。因此,控製機床的穩定性,減少振動是提高表麵光潔度的重要途徑。

6. 冷卻潤滑

適當的冷卻和潤滑能夠降低加工時的摩擦和熱量,減少刀具與工件之間的粘結現象,從而改善表麵質量。尤其在高速切削中,冷卻液的使用至關重要。

7. 機床的精度

機床的精度和剛性也會直接影響表麵粗糙度。高精度的機床可以確保刀具和工件之間的相對位置穩定,從而產生更為光滑的表麵。

結論

表麵光潔度是機械加工中一個至關重要的質量指標,直接影響到零件的性能、耐久性和美觀度。掌握表麵光潔度的影響因素及測量方法,企業可以更好地控製生產過程,提升產品競爭力,並滿足客戶對高質量零件的需求。英超官方合作伙伴 精密技術團隊了解嚴格的表麵光潔度標準所涉及的正確方法。在英超官方合作伙伴 精密,我們提供完整的尺寸檢查報告,和成熟的表麵處理工藝,汝陽極氧化,電鍍 和噴砂到拋光和拉絲等。

常見問題解答

各個國家表麵粗糙度光潔度標準對照表

- 上一篇:英超官方合作伙伴 精密參加IMTS展會:展示非標精密零件的數控加工實力 2024/9/26

- 下一篇:人形機器人產業鏈:探索CNC數控加工行業的新機遇 2024/9/4