CNC數控加工定製服務: 生產質量控製和檢驗指南

在精密工程領域,CNC數控加工是為航空航天、汽車、醫療設備和電子等行業製造高精度、高可靠性零件的核心。這些行業的成功取決於所使用部件的質量和性能,因此嚴格的質量控製和檢驗流程對整個製造工作流程至關重要。

CNC數控加工質量控製的關鍵要素

從預生產到最終檢驗,數控加工中有效的質量控製包括幾個關鍵步驟。以下是數控機床車間必須納入其質量控製框架的基本組成部分。

1. 生產前規劃和設計驗證

質量控製始於零件加工之前。首先要對設計進行仔細規劃和驗證。這包括

可製造性設計 (DFM): 工程師和機械師共同努力,確保零件設計針對數控加工進行優化。這意味著要改進幾何形狀以降低複雜性,確保選擇了適當的材料,並確認設計可以在機床能力範圍內穩定生產。

材料驗證: 確保材料符合所需的機械性能,如硬度、抗拉強度和耐熱性,對零件性能至關重要。供應商認證和材料測試(如硬度或拉伸測試)通常用於驗證這一點。

2. 機床校準和維護

數控機床需要定期校準以保持精度和準確性。確保所有機床軸、切削工具和夾具完全對準是防止出現尺寸誤差的關鍵。

機床校準: 校準包括使用激光幹涉儀和球杆儀等專用設備測量機床精度並進行調整。校準通常在定期或大量使用後進行。

刀具維護: 切削工具的鋒利程度和狀態會直接影響零件質量。定期檢查和更換磨損或損壞的刀具可防止出現顫振、表麵粗糙或尺寸不準確等缺陷。

3. 序中質量控製

序中質量控製對於在生產周期早期發現問題至關重要。這通常包括使用集成到數控機床中的自動檢測係統或由操作員進行手動檢查:

序中探測: 現代數控機床通常配有觸發式探頭,可在零件加工時測量關鍵尺寸。這樣,一旦發現公差偏差,就能進行實時調整,從而大大減少不合格零件的數量。

統計過程控製 (SPC): SPC 通過收集生產過程中關鍵尺寸和工藝參數的數據來監控加工過程。分析這些數據有助於識別可能表明加工過程不穩定的趨勢,從而主動采取糾正措施。

4. 最終檢查和驗證

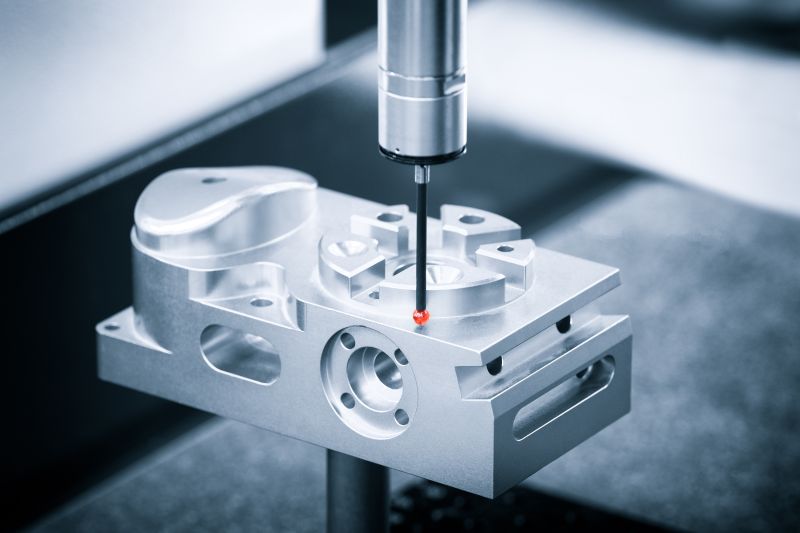

加工完成後,要進行徹底的最終檢查,以確保零件符合所有規定的尺寸、公差和表麵光潔度要求。常用的技術和設備包括

坐標測量機 (CMM): 坐標測量機能夠高精度地測量複雜的幾何形狀,將實物零件與 CAD 模型進行比較。坐標測量機尤其適用於具有複雜特征或公差較小的零件。

光學比較儀: 這些設備利用光線將零件的輪廓投射到屏幕上,從而實現對角度、輪廓和尺寸的精確測量。光學比較儀被廣泛用於檢查形狀的一致性,尤其是具有細小或複雜特征的零件。

表麵粗糙度測試儀: 這些設備可測量零件的表麵粗糙度,以確保其符合所需的規格。表麵粗糙度通常對功能部件至關重要,尤其是在涉及流體動力學或密封麵的應用中。

5. 無損檢測(NDT)

對於關鍵部件,尤其是航空航天和醫療設備等行業,無損檢測(NDT)至關重要。這可確保在不損壞部件的情況下找出內部缺陷或瑕疵:

超聲波檢測(UT): 超聲波用於檢測內部缺陷,如空隙、裂縫或夾雜物。這種方法對於目視檢測不足的厚或複雜零件的檢測非常有價值。

X 射線和 CT 掃描: 這些方法可對零件進行內部檢查,提供材料結構的詳細視圖,並識別表麵可能看不到的缺陷。

持續改進質量控製的策略

為了保持競爭優勢,數控加工公司必須注重質量控製流程的持續改進。這包括利用數據、完善流程和采用新技術:

1. 數據驅動決策

在整個加工過程和檢測階段收集數據可提供有價值的見解。這些數據可用於跟蹤性能、識別重複出現的問題,並就工藝改進做出明智決策。統計分析工具和軟件係統正越來越多地集成到質量控製工作流程中,以實時監控關鍵性能指標 (KPI)。

2. 根本原因分析和糾正措施

當發現缺陷時,進行根本原因分析 (RCA) 有助於找出根本問題。無論是材料問題、機器校準問題,還是操作員失誤問題,RCA 都能幫助製造商實施糾正措施,防止今後再次發生。

3.精益生產和六西格瑪

包括六西格瑪在內的精益生產原則側重於減少生產過程中的變異性和浪費。這些方法正越來越多地應用於數控加工環境,以加強質量控製。通過應用精益原則,公司可以簡化工作流程,提高效率,並提升產品的整體質量。

4. 自動化和智能製造

自動化與智能製造技術的融合,如物聯網(IoT)、人工智能(AI)和機器學習,正在徹底改變數控加工中的質量控製。自動檢測係統可以快速分析零件並將其與數字模型進行比較,從而減少人為錯誤的可能性並提高產量。人工智能驅動的預測性維護係統還能預測機器故障,最大限度地減少停機時間,確保穩定的生產質量。

數控加工產品常用檢測方法

在 CNC(計算機數控)加工中,檢測方法對於確保產品符合預期規格、質量和性能標準至關重要。這些方法包括在加工過程中和加工後檢查零件,以發現任何缺陷、測量尺寸並驗證零件是否符合公差要求。以下是數控加工中最常用的幾種檢測方法:

1. 目視檢查

目的:識別表麵缺陷,如劃痕、凹痕、裂紋和表麵不一致。

方法: 檢查員用肉眼或顯微鏡等放大工具目測零件。這種方法通常用於初步檢查,以確定明顯的缺陷或表麵瑕疵。

2. 尺寸檢查

目的:驗證零件的尺寸(長度、寬度、高度、直徑等)是否符合設計規格。

卡尺和千分尺: 用於高精度測量微小距離和直徑的手持工具。

高度規: 用於測量與基準麵的垂直距離。

坐標測量機 (CMM): 使用探頭測量複雜幾何形狀三維尺寸的自動化機器,將零件與 CAD 模型進行比較。

3. 表麵光潔度檢測

目的:評估零件表麵的光滑度或粗糙度是否符合設計要求。

表麵粗糙度測試儀(輪廓儀): 通過在零件表麵拖動測針來檢測峰值和穀值,從而測量零件表麵紋理的儀器。

表麵比較儀: 使用標準參考表麵來目測比較和評估零件的光潔度。

4. 幾何檢測

目的:確保零件的幾何特征(平麵度、圓度、垂直度等)在規定的公差範圍內。

坐標測量機 (CMM): 用於測量複雜零件的幾何特征。

光學比較儀: 將零件輪廓的放大圖像投射到屏幕上,以檢查與所需幾何形狀的偏差。

5. 無損檢測(NDT)

目的:在不損壞零件的情況下檢測內部和外部缺陷,確保零件保持其預期用途的功能。

超聲波檢測: 高頻聲波穿過零件,檢測內部缺陷,如裂縫或空隙。

X 射線檢測: 提供詳細的部件內部視圖,以檢測隱藏的缺陷,尤其是關鍵部件。

染料滲透檢測: 在表麵塗上染料,染料會滲入裂縫和缺陷中。去除多餘的染料後,顯影劑會突出任何缺陷,然後在紫外光下進行檢測。

磁粉檢測: 利用磁場和聚集在裂縫周圍的鐵顆粒檢測鐵磁性材料的表麵和近表麵缺陷。

6. 通止規測量

目的: 快速檢查零件尺寸是否在可接受的公差範圍內。

通止規測量: 用於確定尺寸是否符合規範的簡單工具(如果零件符合量規,則表示 “符合”;如果不符合,則表示 “不符合”)。

塞規: 用於檢查孔的直徑。

環規: 用於測量外徑。

7. 序中檢測

目的:在加工過程中監控零件,以便及早發現缺陷並對機床或加工過程進行調整。

在機檢測: 安裝在數控機床上的測頭在工件仍在機床內時對其進行測量,以便立即進行修正。

序中測量: 自動量具在加工過程中測量工件的關鍵特征,並根據需要提供反饋以調整工藝。

8. 功能測試

目的:驗證零件是否滿足其功能要求,在組裝或使用時性能是否正常。

裝配測試: 將零件與其他部件組裝在一起,以確保正確的配合和功能。

運行測試: 將部件置於預定的操作條件下,如施加負載或壓力,以驗證其性能。

9. 激光和 3D 掃描

目的:獲取零件表麵和幾何形狀的詳細測量數據,以便與 CAD 模型進行比較。

激光掃描: 發射激光束掃描零件表麵,獲取精確的三維數據。

3D 結構光掃描: 將光線圖案投射到零件上,高精度地捕捉形狀和尺寸。

10. 最終檢驗

目的:在將成品零件運送給客戶之前對其進行全麵評估。

尺寸和幾何檢查: 使用卡尺、千分尺、坐標測量機和光學比較儀等工具驗證所有尺寸和幾何形狀。

目視和表麵檢查: 檢查是否存在任何剩餘的表麵缺陷或不一致。

功能和匹配測試: 確保零件的性能符合預期,並能在最終裝配中正確配合。

有效使用這些檢查方法有助於保持數控加工零件的質量,最大限度地減少缺陷,減少返工,並確保最終產品符合客戶要求和行業標準。

質量控製在定製 CNC 加工中的重要性

定製 CNC 加工中的質量控製(QC)包括對材料、工藝和最終產品的係統檢查,以確保每個部件都符合精確的規格和功能要求。以下是強調數控加工中質量控製重要性的一些關鍵優勢:

尺寸精度: 數控加工經常需要處理微米範圍內的公差。質量控製有助於確保每個零件都符合設計中規定的精確尺寸,從而降低最終應用中零件故障或操作效率低下的風險。

性能保證: 高質量的零件必須在預期的工作條件下可靠運行。通過質量控製,製造商可以在生產過程中及早發現潛在問題,從而減少停機時間,避免代價高昂的召回,並確保部件發揮預期性能。

成本管理: 實施有效的質量控製可在不合格零件進入生產線之前將其識別出來,從而減少浪費。它能最大限度地減少返工和廢品,從而節省材料和人工成本。

符合行業標準: 航空航天、汽車和醫療設備等行業都有嚴格的監管和安全標準。質量控製可幫助製造商滿足這些合規要求,避免代價高昂的處罰,並確保產品的安全性和可靠性。

結論

質量控製和檢驗是定製數控加工取得成功的基礎。通過整合先進技術(如序中探測、坐標測量機檢測和無損檢測),公司可以確保其零件始終符合最嚴格的行業標準。此外,持續改進戰略(如數據驅動決策和采用精益原則)使製造商能夠在快速發展的環境中保持競爭力。

- 上一篇:英超官方合作伙伴 創研參觀BIRTV展覽:攝像設備英超官方合作伙伴 廠商的行業新視角 2024/8/29

- 下一篇:7個降低塑膠件生產成本的有效方法 2024/8/7